ゴム素材にお客様が要求される最適性能をプラスいたします。

ゴム成形品

ゴム金型成形の方法は、コンプレッション成形、射出成型、押出成形の3つの方法を用いています。

成形方法によって特徴・費用・素材が異なるため、お客様のご要望に合わせて、最適な成形方法をご提案いたします。

主な加工方法

コンプレッション成形 | 圧縮成形とも呼ばれている加工法で、金型を加熱してからゴム原料を流し込み、圧縮成型機で圧力をかけます。コストが低く、幅広い成形に対応できます。 |

インジェクション成形 | 材料をシリンダーに入れ、ピストンを用いてゴムを金型に射出します。大量生産に向いていて生産コストを抑えやすいです。金型形状や製品形状が複雑な製品の成型過程の自動化が容易になります。 |

押出成形 | 長尺の製品を製造する際に使用する成形方法で、溶かしたゴムにスクリューで圧力をかけ、連続的に口金から押し出しながら成形を行います。 |

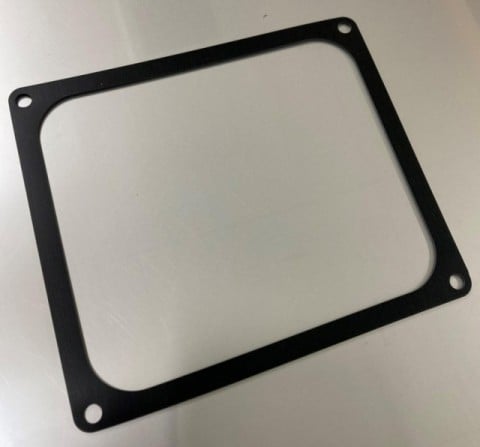

製品例

ゴム加工品

ゴムの研削加工には、多くの加工方法が存在します。製品の形や素材に合わせて最適な機械を使用し、いくつかの方法を組み合わせて製品を作り上げていきます。

加工品の材料は、多彩で厚み・硬度・サイズも幅広く揃えております。

ご希望の素材での製作だけでなく、お客様の用途に沿ったご提案をさせていただきます。

主な加工方法

ウォータージェット加工 | 高い水圧をかけて素材をカットします。複雑な形状にも対応でき、分厚い素材や硬い素材にも対応可能です。 |

フライス加工 | フライス盤を用いて、刃を回転させながら素材をカットします。主に面を加工する際に使用します。 |

旋盤加工 | 旋盤を用いて、素材を回転させながら刃をあててカットします。外径や内径の削り、ネジ山のねじ切り加工など、円の加工に使用します。 |

ロクロ加工 | 固定した素材を回転させながら、刃物や砥石を押し当てて削っていく方法です。他の加工である程度成形したものを手作業で仕上げる際に使用します。 |

ボール盤加工 | ボール盤を用いてドリルを回転させながら、固定した素材を削っていきます。構造は簡素で、主に穴あけ専用で使用します。 |

裁断加工 | 裁断機にセットした素材を、刃を押し当ててカットします。主に直線をカットの際に使用され、ミリ単位での細かいカットも可能です。 |

接着加工 | ゴムとゴム、ゴムと金属などの素材を繋げ合わせる加工です。立体的な製品も製造可能で、素材に合わせた接着剤を用いて加工を行います。 |

製品例

ゴム製品の生産の流れ

① 素練り・混練り | 生ゴムを素練りしたあと、必要な材料を入れて混練りを行います。 |

② 分出し・冷却 | 厚みと幅を整えてシート状にし、冷却させます。 |

③ 裁断 | 必要な幅・長さ・重さで裁断します。 |

④ 成形・加工 | 製品の特徴に合わせて、成形・加工作業を行います。 |

⑤ 仕上げ | 製品に不必要なバリを除去し、表面を磨きます。 |

⑥ 検査 | 測定、試験、検定、ゲージ合わせなどをします。 |